裂解爐爐管狀態與溫度在線智能監測系統

石化行業是國家最重要的支柱產業,隨著我國對石化行業生產安全不斷提高,老工藝舊設備也在不斷進行技改更新。

各類加熱爐都是這些行業生產過程中的重要設備,而爐管表面溫度的實時感知不僅直接關系到產品質量和工藝控制,同時在優化燃燒控制及節能降耗方面有著重要意義。另外,對爐管的表面溫度實時感知,可及時發現重大安全隱患(過燒漏管、管內結焦、工件形變等),保障安全生產,延長爐管使用壽命,節約生產成本。

傳統的裂解爐爐管的溫度檢測大多數采用的是高溫輻射計,檢測區域位置受限,存在大面積測溫盲區,由于檢測點位過少,不能全面反映爐管的實際溫度,裂解爐爐管依靠模糊計算設定加熱工藝,為防止模糊計算與實際爐管的溫度偏差造成加熱不足,往往采用適當過燒的方法(即在高溫輻射計檢測到工藝要求的溫度基礎上再適當多加熱幾度,以保障裂解工藝溫度的全面達標),從而造成大量的能源浪費。在石化行業的裂解爐中,由于沒能及時發現管內結焦造成過燒漏管,致使燒塌爐體的重大事故也多次發生。

本產品是一套基于多光譜測溫技術---裂解爐爐管狀態與溫度在線智能監測系統,能提供可靠而全面精確的溫度測量,為燃燒、及工藝調整提供可靠的依據,對實現燃燒最優化、降低能耗,提高大型燃燒設備安全性、經濟性、成品率、產品質量及熱加工藝保障均有著極為重要的意義。

一、產品功能及特點 :

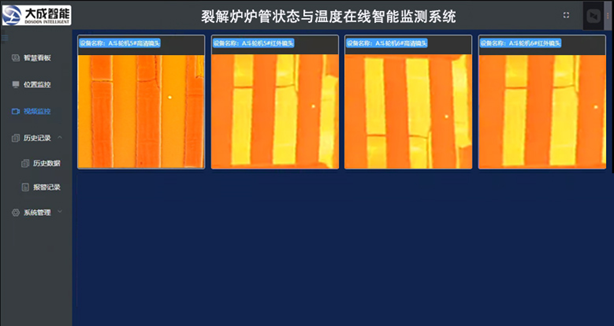

a) 在運維大平臺上集中顯示爐內爐管運行實時圖像與爐管溫度分布圖,便于操作人員及時了解加熱爐內工作工況,有效保障安全生產;

b) 精準測量每條爐管多點溫度,給出爐管溫度分布狀況,便于指導爐內各區域的溫度調控,有利于提高產品質量及節約能耗;

c)通過本系統專業的圖像分析、算法軟件,對爐管變形、管內結焦、表面滲碳等隱患狀態進行智能分析,并給出運維建議;

d)多光譜觀察窗口采用全密封隔熱結構,不會影響裂解加熱爐溫度場分布,裝置安裝簡單、維護方便;

e)高性能工業級邊緣處理器,內置自主開發算法程序,運行穩定、可靠;

f)大平臺系統人性化的軟件操作控制界面,設置、操作簡單,易學易用。

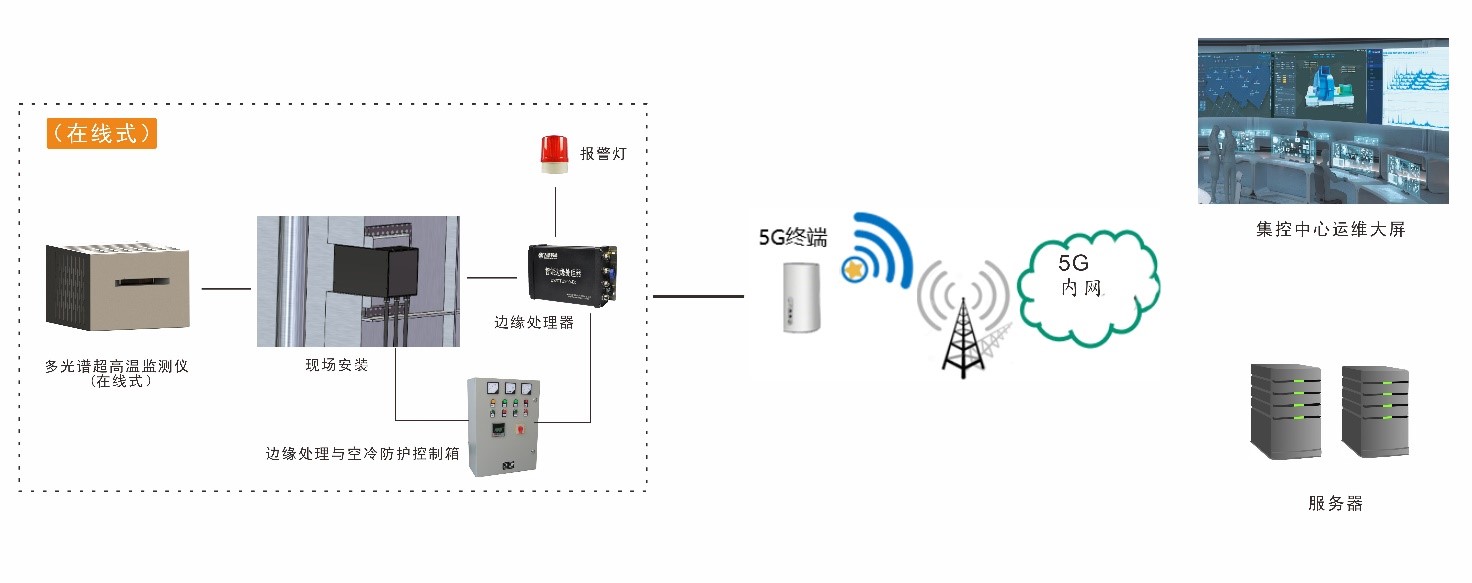

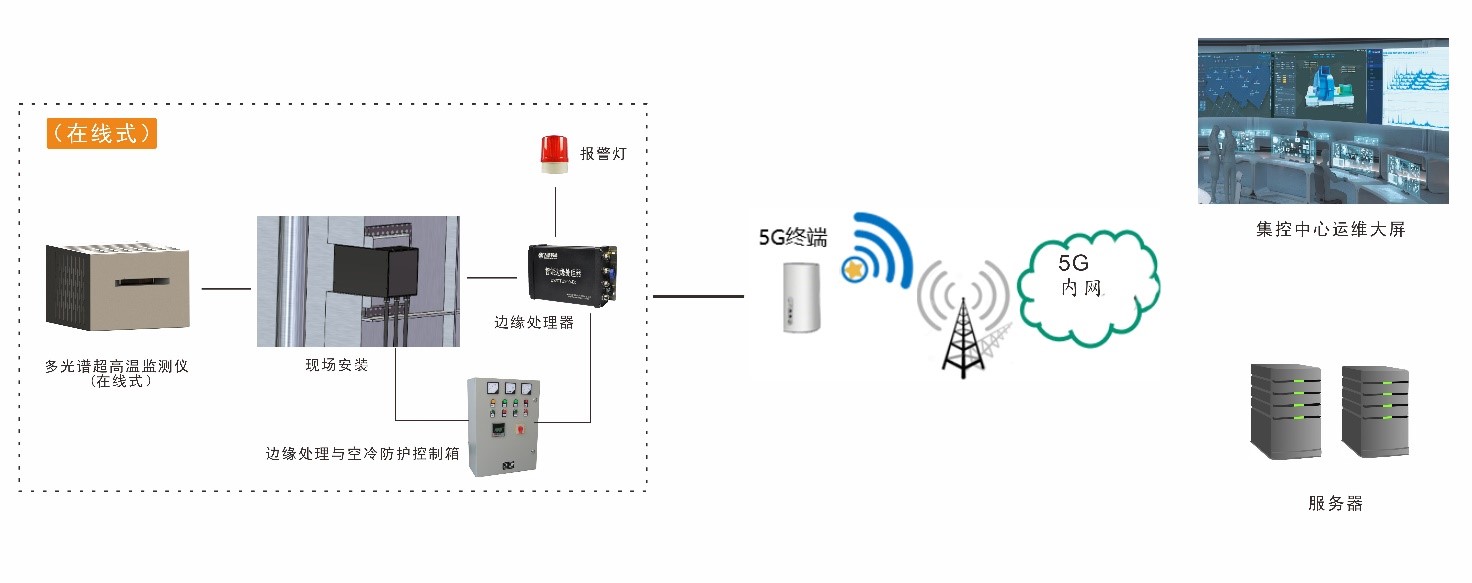

二、產品工作原理

通過多光譜超高溫監測儀采集爐管溫度、視頻監控采集爐內實時工況等狀態數據,接入邊緣處理器,信號經邊緣處理器進行算法處理、圖像分隔,數據清洗、數據篩選后,接入5G適配器以無線傳輸方式將數據傳送到服務器,平臺系統實現圖像分析、隱患狀態算法分析、爐管溫度實時數據監測、數據報表輸出等功能。另外,系統還可以通過界面遠程操控掃描機構,實現裝置測溫角度調整和精準定位。

三、產品介紹

超高溫多光譜觀察窗口由多層隔熱結構、超高溫隔熱納米新型材料、隔熱視窗玻璃組成;并通入工業氣體冷卻,以確保多光譜超高溫監測儀裝置在1100℃超高溫工作環境下長期運行。

-

先進雙色紅外測溫鏡頭:測溫精度 0.5%,重復精度為 2℃,分辨率 0.1℃,自動補償灰塵、煙霧、爐管材質表面氧化影響;同軸光學準確定位;測溫范圍:600-1400℃。

-

專業定制的監測裝置:內置掃描機構,鏡頭可實現最大90°角度水平掃視,實現多條管道測溫;配置氣冷裝置,適應高溫工作環境;防爆全密封結構設計,安裝維護方便。

-

邊緣計算處理器:針對不同爐管配置圖像識別模型和溫度算法。

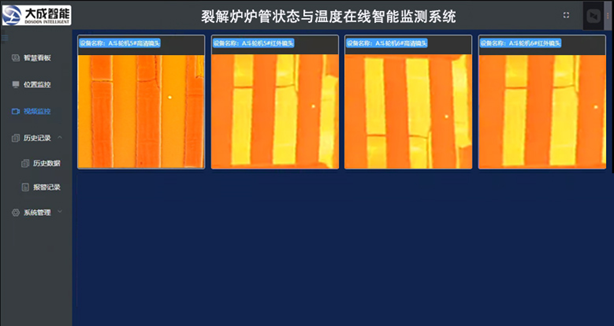

四、后臺軟件界面

(軟件平臺界面圖)

五、應用領域和實施效果

在保障石化工業加熱爐生產安全方面,由于本系統產品可以實時精確監測爐管表面溫度、爐內工況,及時發現監測爐管表面高溫侵蝕及管內結焦等危險工況,從而可以有效避免因燒通爐管、結焦、甚至爐體燒塌等重大事故發生,保障了大型燃燒設備生產安全和人員安全。

同時,也將在生產工藝控制方面發揮巨大作用,工藝人員可以根據系統裝置監測的實時數據、以及數據記錄報表,為燃燒、及工藝調整提供可靠的依據,對實現燃燒最優化、降低能耗,提高生產工藝經濟性、成品率、產品質量。

在設備運維也有著極為重要的意義,系統通過實時視頻監控爐內工況圖像、爐管紅外熱像分布圖,內置算法智能分析爐管變形、內部結焦、表面滲碳情況,給出運維建議與設備運維人員,初步測算,運維周期可延長1/2倍。

石化、冶金、建材等行業是國家最重要的支柱產業,隨著現代化企業建設的步伐,必將是高科技競爭最激烈的一個領域之一,本項目具有良好的應用前景,有利于推進相關領域的技術進步,產生顯著的社會效益。

?